Ein OEM aus dem Bereich mobiler Arbeitsmaschinen setzte bei allen Kabelsätzen konsequent Wellrohr als mechanischen Schutz ein – auch in Bereichen, wo es technisch nicht notwendig war. Die Maßgabe stammte aus internen Designrichtlinien, die seit Jahren nicht überarbeitet wurden.

Identifikation mechanisch unkritischer Zonen

Tape erfüllt alle Schutzklassen bis 105 °C, scheuerbeständig, OEM-freigegeben

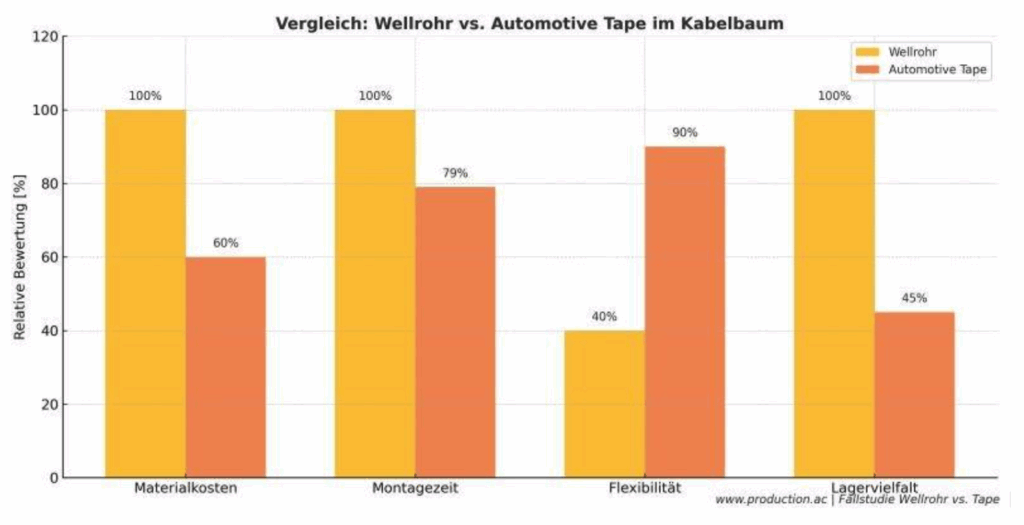

Ersetzt durch Wickelband oder Flexband

Deutlich schnellere Bearbeitung in Linie möglich

Nicht jeder Schutz ist sinnvoll – manche Schutzmaßnahmen sind reine Gewohnheit. Durch nüchterne Bewertung realer Belastungen kann man Material, Zeit und Aufwand drastisch reduzieren. Kabelschutz muss nicht maximal – sondern angemessen sein.